Bagaimana Pengeluaran Lampin Pakai

2022-10-20 11:52

Proses Pembuatan

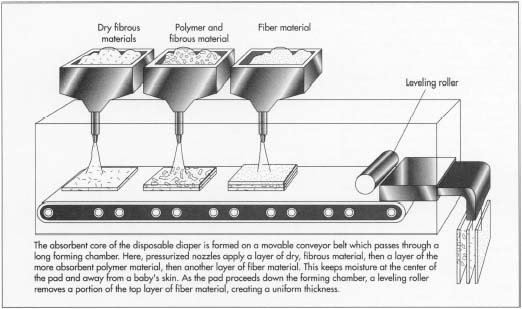

Pembentukan pad penyerap

1 Pad penyerap terbentuk pada tali pinggang penghantar alih yang melalui panjang"membentuk ruang."Di pelbagai titik dalam ruang, muncung bertekanan menyembur sama ada zarah polimer atau bahan berserabut ke permukaan penghantar. Bahagian bawah penghantar berlubang, dan apabila bahan pad disembur ke tali pinggang, vakum digunakan dari bawah supaya gentian ditarik ke bawah untuk membentuk pad rata.

Sekurang-kurangnya dua kaedah telah digunakan untuk memasukkan polimer penyerap ke dalam pad. Dalam satu kaedah, polimer disuntik ke dalam stok suapan yang sama yang membekalkan gentian. Kaedah ini menghasilkan pad yang mempunyai polimer penyerap tersebar sama rata sepanjang keseluruhan panjang, lebar dan ketebalannya. Masalah yang berkaitan dengan kaedah ialah kehilangan penyerap mungkin berlaku kerana zarah-zarah halus ditarik melalui tebukan dalam penghantar oleh vakum. Oleh itu, ia mahal dan tidak kemas. Kaedah ini juga menyebabkan pad menyerap tidak sekata kerana penyerap hilang hanya dari satu bahagian dan bukan yang lain.

Kaedah kedua menggunakan polimer dan gentian melibatkan penggunaan bahan penyerap pada permukaan atas pad selepas ia terbentuk. Kaedah ini menghasilkan pad yang mempunyai bahan penyerap tertumpu pada bahagian atasnya dan tidak mempunyai daya serap yang banyak di seluruh pad. Kelemahan lain ialah pad dibuat dalam

dengan cara ini mungkin kehilangan sebahagian daripada polimer yang digunakan pada permukaannya. Tambahan pula, pendekatan ini cenderung menyebabkan gel terhalang, kerana semua penyerap berada di luar pad. Kelembapan terperangkap dalam lapisan luar ini dan tidak mempunyai peluang untuk meresap ke tengah. Sekatan ini menahan kelembapan pada kulit dan boleh menyebabkan ketidakselesaan bagi pemakai.

Masalah ini diselesaikan dengan mengawal campuran polimer dan bahan gentian. Dispenser semburan berbilang digunakan untuk menggunakan beberapa lapisan polimer dan gentian. Apabila gentian ditarik ke dalam ruang dan bahagian bawah pad terbentuk, sebahagian daripada polimer ditambah kepada campuran untuk membentuk lapisan gabungan polimer dan gentian. Kemudian lebih banyak serat tulen ditarik ke atas untuk memberikan kesan sandwic. Pembentukan ini menghasilkan pad dengan polimer penyerap terhad di tengahnya, dikelilingi oleh bahan berserabut. Gel tersumbat tidak menjadi masalah kerana polimer tertumpu pada teras pad. Ia juga menyelesaikan masalah kehilangan zarah kerana semua penyerap dikelilingi oleh bahan berserabut. Akhir sekali, proses ini lebih kos efektif kerana ia mengedarkan polimer di tempat yang diperlukan.

2 Selepas pad menerima dos penuh gentian dan polimer, ia meneruskan ke bawah laluan penghantar ke penggelek meratakan berhampiran alur keluar ruang pembentuk. Penggelek ini mengeluarkan sebahagian daripada gentian di bahagian atas pad untuk menjadikannya ketebalan seragam. Pad kemudiannya digerakkan oleh penghantar melalui saluran keluar untuk operasi seterusnya untuk membentuk lampin yang dipertandingkan.

Penyediaan bukan tenunan

3 Helaian fabrik bukan tenunan dibentuk daripada resin plastik menggunakan proses meltblown seperti yang diterangkan di atas. Lembaran ini dihasilkan sebagai gulungan lebar yang dikenali sebagai a"web,"yang kemudiannya dipotong mengikut lebar yang sesuai untuk digunakan dalam lampin. Terdapat web untuk helaian atas dan satu lagi untuk helaian bawah. Perlu diingatkan bahawa langkah ini tidak semestinya berlaku dalam urutan selepas pembentukan pad kerana fabrik bukan tenunan sering dibuat di lokasi yang berasingan. Apabila pengilang bersedia untuk memulakan pengeluaran lampin, bolt fabrik besar ini disambungkan kepada peralatan penggelek khas yang menyalurkan fabrik ke barisan pemasangan.

4 Pada satu ketika dalam proses itu, jalur elastik yang diregangkan dilekatkan pada helaian belakang dengan pelekat. Selepas lampin dipasang, jalur elastik ini mengecut dan mengumpulkan lampin bersama-sama untuk memastikan kesesuaian yang selesa dan mengehadkan kebocoran.

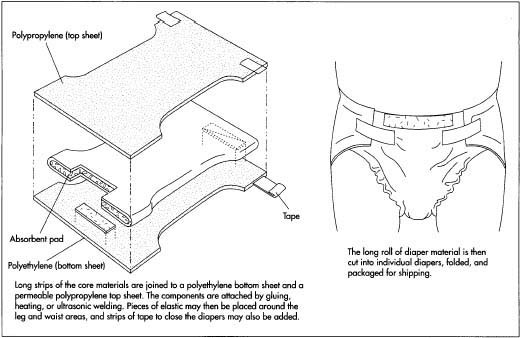

Pemasangan komponen

5 Pada ketika ini dalam proses masih terdapat tiga komponen berasingan, pad penyerap, helaian atas, dan helaian belakang. Ketiga-tiga komponen ini berada dalam jalur panjang dan mesti dicantum dan dipotong menjadi unit bersaiz lampin. Ini dicapai dengan menyuap pad penyerap ke penghantar dengan helaian bawah polietilena. Lembaran atas polipropilena kemudian dimasukkan ke tempatnya, dan kepingan yang disusun dicantumkan dengan gam, pemanasan, atau kimpalan ultrasonik. Lampin yang dipasang mungkin mempunyai lampiran lain, seperti jalur pita atau Velcro ™ , yang bertindak sebagai penutup.

6 Gulungan panjang kemudian dipotong menjadi lampin individu, dilipat, dan dibungkus untuk penghantaran.

Hasil sampingan/Sisa

Pengeluaran lampin tidak menghasilkan produk sampingan yang ketara; sebenarnya industri lampin menggunakan hasil sampingan industri lain. Polimer penyerap yang digunakan dalam pengeluaran lampin sering ditinggalkan daripada barisan pengeluaran industri kimia lain. Zarah polimer terlalu kecil untuk aplikasi lain, tetapi ia sangat sesuai untuk digunakan dalam lampin. Dalam pengeluaran lampin, bagaimanapun, sejumlah besar bahan bukan tenunan dan zarah polimer dibazirkan. Untuk meminimumkan pembaziran ini, industri cuba mengoptimumkan bilangan lampin yang diperolehi daripada setiap ela persegi (meter) bahan. Tambahan pula, setiap percubaan dibuat untuk mendapatkan semula lebihan gentian dan bahan polimer yang digunakan dalam ruang pembentuk. Walau bagaimanapun, ini tidak selalu mungkin disebabkan oleh penyumbatan penapis dan kerugian lain.

Kawalan kualiti

Terdapat beberapa kaedah yang digunakan untuk mengawal kualiti lampin pakai buang, dan kebanyakannya berkaitan dengan daya serap produk. Satu kunci ialah memastikan nisbah polimer/serat dalam pad penyerap adalah betul. Terlalu banyak variasi akan memberi kesan kepada keupayaan lampin untuk menyerap kelembapan. Percubaan dan ralat industri telah menunjukkan bahawa untuk prestasi dan kos optimum, nisbah gentian kepada zarah hendaklah kira-kira 75:25 hingga 90:10. Lebih kritikal daripada nisbah ini ialah saiz dan taburan zarah-zarah ini. Telah ditetapkan bahawa zarah dengan saiz zarah median jisim lebih besar daripada atau sama dengan kira-kira 400 mikron berfungsi dengan baik dengan gentian untuk meningkatkan kadar di mana bendalir diangkut keluar dari badan. Jika zarah berbeza jauh di luar julat ini, penyekatan gel mungkin berlaku.

Terdapat beberapa ujian standard yang digunakan oleh industri untuk mewujudkan daya serap lampin. Satu dirujuk sebagai Kebolehbasahan Permintaan atau Penyerapan Gravimetrik. Ujian ini menilai apa yang biasanya dirujuk sebagai Absorbance Under Load (AUL). AUL ditakrifkan sebagai jumlah larutan garam 0.9% yang diserap oleh polimer semasa tertakluk kepada tekanan bersamaan dengan 21,000 dina, atau kira-kira 0.30 lb/sq in (0.021 kg/sq cm). Ujian ini menyerupai kesan bayi yang duduk di atas lampin basah. Jika lampin mempunyai daya serap sekurang-kurangnya 24 ml/g selepas satu jam, kualiti tersebut dianggap boleh diterima.

Faktor kawalan kualiti lain selain daya serap adalah berkaitan dengan kesesuaian dan keselesaan lampin. Perhatian khusus mesti diberikan kepada ciri-ciri cair fabrik bukan tenunan yang digunakan untuk membentuk cangkerang lampin. Jika bahan dengan takat lebur berbeza digunakan, bahan yang paling cepat cair mungkin menjadi terlalu lembut dan melekat pada radas pemasangan. Apabila kain ditarik, ia mungkin dibiarkan dengan permukaan kasar yang tidak selesa kepada pengguna. Akhir sekali, penjajaran komponen mesti diperiksa dengan teliti atau kebocoran mungkin berlaku.

Dapatkan harga terkini? Kami akan bertindak balas secepat mungkin (dalam masa 12 jam)